塑料挤出机机筒螺杆卡死了怎么办?一套从应急拆解到根本预防的解决方案

在塑料挤出机生产的高温高压战场上,机筒与螺杆这对“黄金搭档”的稳定运转是连续输出的生命线。然而,最令人措手不及的噩梦莫过于——螺杆卡死。伴随一声沉闷的异响或刺耳的过载警报,整条生产线瞬间陷入停滞。这不仅直接打击产出效率,更意味着可能面临螺杆扭断、减速箱损坏等高昂维修成本与漫长停机周期。面对如此棘手的严重故障,一套清晰、完备、从紧急处置到根源预防的解决方案,是每一位工程师和设备管理者必须掌握的必备技能。

一、紧急制动——故障发生时的黄金处置法则

当卡死迹象显现(如电机电流异常飙升、传动部分发出吭哧异响),操作人员必须沉着冷静,遵循以下步骤,最大化防止损失扩大:

1.果断切断动力源:立即按下急停按钮,彻底切断主电机电源。绝对禁止在卡死状态下企图通过点动或反转来“闯关”,这种侥幸心理是导致螺杆扭断、齿轮打齿、电机烧毁等灾难性后果的直接元凶。

2.关闭加热系统:迅速关闭机筒所有温区的加热电源,阻止物料在高温下持续降解、焦化,从而加剧抱死紧度。

3.尝试温和补救:

若判断卡死可能并不严重(如发生在刚开机阶段),可在停机后立即尝试利用机筒余热。使用专用大型扳手或盘车杆,人工缓慢尝试盘动螺杆传动部。若能微微转动,则可能有望在降温过程中“闯”过卡点。

开启机筒冷却系统,让温度均匀、缓慢地下降。在降温过程中,可间歇性尝试人工盘动。

4.评估决策,准备拆解:

若以上努力均告无效,螺杆纹丝不动,则必须果断放弃幻想,准备拆机。立即上报并联系维修团队,根据设备图纸与技术手册,商定详细的螺杆抽拔与清理方案。

二、探本溯源——解析卡死故障的深层病因

有效预防的前提是精准诊断。导致机筒螺杆卡死的根源错综复杂,主要可归结为以下几类:

1.温控系统失准:这是首当其冲的原因。热电偶老化或安装不当导致测温失真;加热圈烧毁、断路或功率衰减造成实际温度不足;PLC温控模块输出异常等。这些都会使物料未达到理想熔融状态,以高粘度固态被强行输送,最终阻力超限导致卡死。

2.冷却过程失控:水冷或风冷系统故障(如阀门内漏、电磁阀失灵),导致局部温区,特别是进料段或熔融段温度过低,形成“冷料坝”,堵塞物料流道。

3.操作工艺失范:

·冷启动:未待各温区升至设定温度并充分热透(保温时间不足)便强行启动螺杆,是操作大忌。

·投料污染:物料中混入金属屑、石子或其他不明高硬度异物;或误加入超高粘度、不相容的塑料牌号,造成瞬间过载。

·停机清机不彻:生产结束后,未用专用清洗料(如PP/PE)彻底置换净机筒内的生产料,特别是生产PVC、POM等热敏性材料时,残留物在余热下碳化结焦,成为下次开机的“定时炸弹”。

4.设备本体老化:螺杆与机筒的装配间隙过小,或因长期磨损导致间隙不均,局部出现台阶或拉伤。稍有硬质异物或熔体团块通过,极易引发机械性干涉卡死。

三、防微杜渐——构建纵深的预防保障体系

最高明的维修是“治未病”。建立以下多层预防策略,可构筑起应对卡死故障的坚固防线:

1.固化标准操作程序(SOP):

·开机:严格遵循“先加热,后启动”原则,确认各温区达到设定温度并保温足够时间(通常≥30分钟)。

·停机:执行严格的“清机流程”,用清洗料彻底顶净机筒内残料,直至口模挤出物纯净为止。严禁带料停机。

2.实施温控系统可靠性管理:定期(如每季度)使用便携式测温仪校验热电偶的准确性;定期检查加热圈回路电流与绝缘电阻,确保其工作正常;紧固所有电气连接点。

3.强化物料前端管理:建立原料检验与投放制度,可在料斗加装强磁力架、金属探测仪等,杜绝异物入机。更换新牌号时,务必先小批量试机,摸索优化工艺参数。

4.推行全面预防性维护(TPM):

·定期记录主机电流、扭矩等运行数据,洞察趋势变化。

·定期(如每年)对螺杆机筒进行拆解检查,测量间隙,抛光清理,及早发现并处理磨损与微损伤。

四、外科手术——卡死后的拆解、修复与重生

当拆机不可避免,便需像外科手术般精准与细致:

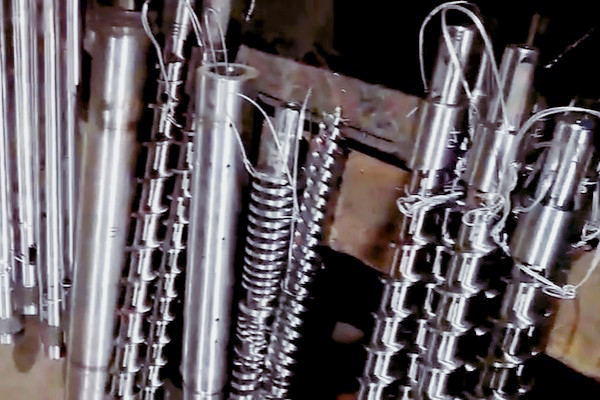

1.科学抽拔螺杆:使用液压拔螺杆机等专业工具。拆机前,可对机筒再次均匀、缓慢加热,利用热膨胀原理辅助松动。加热后趁热缓慢、平稳地将螺杆拔出,严禁用大锤暴力敲击。

2.彻底清理与精细检查:使用铜刷、专业化学清洗剂及打磨工具,彻底清除所有积碳和焦料。之后,在光线下仔细检查螺杆每条螺棱的磨损情况,检查机筒内壁有无拉伤、划痕。

3.评估决策:根据检查结果,评估是进行修复(如对螺杆表面进行堆焊、修复磨损、抛光处理,对机筒进行镗孔研磨)还是直接更换部件。

4.精心组装与验证:修复后的部件在组装前必须彻底清洁,并在螺杆表面涂抹高温抗氧化膏。安装完毕后,先进行空载运行测试,确认无误后再缓慢升温、投料试机。

塑料挤出机机筒螺杆卡死,虽是挤出生产中的严峻挑战,但并非不可战胜。它更像一次压力测试,暴露了我们在设备管理、工艺纪律与预防维护中的短板。唯有将应急响应的果断、根源剖析的深刻与预防体系的严密三者相结合,方能化被动应对为主动管理,最终实现生产线的长治久安与高效运行。

相关资讯

冷喂料螺杆的优劣标准可以用什么来衡量? 2022-01-05

冷喂料螺杆的优劣标准可以用什么来衡量? 2022-01-05 注塑机机筒螺杆使用时需要注意哪些事项? 2022-10-27

注塑机机筒螺杆使用时需要注意哪些事项? 2022-10-27 冷喂料橡胶挤出机的作用是什么? 2018-10-30

冷喂料橡胶挤出机的作用是什么? 2018-10-30 塑料挤出机机筒螺杆卡死了怎么办?一套从应急拆解到根本预防的解决方案 2025-09-22

塑料挤出机机筒螺杆卡死了怎么办?一套从应急拆解到根本预防的解决方案 2025-09-22 如何判断机筒螺杆的质量好坏? 2023-06-21

如何判断机筒螺杆的质量好坏? 2023-06-21 冷喂料挤出机螺杆磨损的原因有哪些? 2023-07-20

冷喂料挤出机螺杆磨损的原因有哪些? 2023-07-20 造成橡胶挤出机螺杆机筒磨损的六大原因 2017-01-13

造成橡胶挤出机螺杆机筒磨损的六大原因 2017-01-13 注塑机螺杆抱死原因及预防措施,你学会了吗? 2023-11-13

注塑机螺杆抱死原因及预防措施,你学会了吗? 2023-11-13 锥形双螺杆机筒的材料,规格,参数与工艺 2016-08-09

锥形双螺杆机筒的材料,规格,参数与工艺 2016-08-09 橡胶挤出机螺杆的几何参数很重要? 2016-08-09

橡胶挤出机螺杆的几何参数很重要? 2016-08-09