平行双螺杆挤出机如何实现高效混合与稳定输出?探秘其两大核心部件料筒与螺杆的协同设计

在聚合物加工领域,平行双螺杆挤出机被誉为"连续反应器",其卓越的混合效率和稳定的输出能力,使其在改性塑料、色母粒制备和高端复合材料生产中占据核心地位。这一卓越性能的背后,究竟隐藏着怎样的技术奥秘?答案就蕴藏在挤出机的两大核心部件——料筒与螺杆的精密配合与创新设计中。

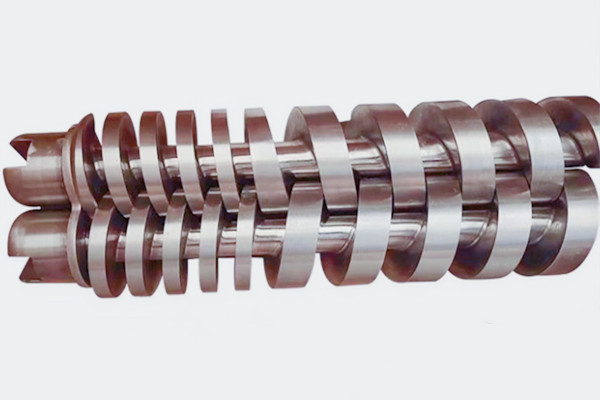

啮合原理:双螺杆的"共舞艺术"

平行双螺杆区别于单螺杆的核心特征,在于两根螺杆的相互啮合关系。根据啮合程度不同,可分为完全啮合、部分啮合和非啮合三种类型。在完全啮合的设计中,一根螺杆的螺棱严密地插入另一根螺杆的螺槽,形成了连续的封闭腔室。这种结构产生了强烈的正位移输送特性,如同精密的齿轮泵,确保物料稳定向前推进,减少了逆流和压力波动。

更为精妙的是,同向旋转的双螺杆在啮合区形成了独特的速度差。在啮合点,两根螺杆的螺纹侧面以相反方向运动,产生了极高的剪切速率和强烈的物料交换。这种"擦壁效应"不仅有效地破碎了团聚颗粒,还促进了不同组分之间的均匀分布,实现了分布混合与分散混合的完美统一。

模块化设计:应对万千配方的"变形金刚"

现代平行双螺杆挤出机的真正精髓在于其模块化设计理念。螺杆不再是一根完整的轴,而是由数百种不同功能的螺纹元件组合而成。输送元件负责建立压力并推进物料;捏合盘则通过不同的错列角实现强弱各异的混合效果;齿形盘和转子元件专门用于高效分散碳黑等难混物料。

这种模块化思维同样延伸到了料筒设计。现代料筒采用分段式结构,每段可根据需要设置侧喂料口、真空排气口或液体注入孔。创新性的"三明治"式料筒壁设计,集成了多个独立的温控通道,实现了对工艺温度的精确控制。而针对高腐蚀性物料,内衬双金属合金的料筒既保证了耐腐蚀性,又兼顾了良好的导热性能。

磨损机制:看不见的"战场"

在平行双螺杆挤出机中,料筒与螺杆构成了一对动态的摩擦副。磨损并非均匀发生,而是呈现出明显的区域性特征。在熔融段,部分未熔融的固体颗粒如同"磨料"加剧了局部磨损;而在高剪切捏合块区域,强烈的机械应力导致了微观的疲劳剥落。

深入研究发现了磨损的"三要素"机理:机械磨损、腐蚀磨损和粘着磨损。机械磨损源于硬质填料与金属表面的直接接触;腐蚀磨损则由物料分解产生的酸性物质引起;而高温高压下,物料与金属表面可能产生微观焊接点,导致粘着磨损。这三种机制相互促进,形成了复杂的磨损网络。

针对这一挑战,材料科学家开发了多层次解决方案。表面处理技术如等离子氮化、高速火焰喷涂(HVOF)在基体材料表面形成了微米级的耐磨层;整体硬质合金螺杆则在极端工况下展现了卓越的耐久性;而新型金属基复合材料更是将耐磨性与耐腐蚀性完美结合。

热管理:精度决定品质

在高速挤出过程中,机械能转化的热量与外部加热的精确平衡,是保证产品质量的关键。现代平行双螺杆挤出机的热管理系统已从简单的"加热-冷却"模式,进化到多段独立精确控温的智能系统。

创新性的热管技术将料筒热点热量迅速传导至冷却区域,实现了温度场的均匀分布;而电磁感应加热技术的应用,不仅实现了瞬时加热,更将热效率从传统电阻加热的50%提升至90%以上。在微米尺度上,料筒内表面的微织构设计创造了稳定的熔膜,既减少了粘附损失,又优化了热传递效率。

智能监控:从被动维修到主动预防

随着工业4.0技术的深入应用,平行双螺杆挤出机的监控模式发生了革命性变化。安装在关键位置的温度、压力传感器实时采集过程数据;振动分析技术通过频谱变化早期诊断螺杆磨损;而声发射技术甚至能够"聆听"内部物料的流动状态。

智能算法通过分析扭矩、压力和温度的相关性,能够提前预警潜在的故障风险。当特定频率的振动信号出现异常增幅,系统会自动提示螺杆元件的松动风险;当机头压力与扭矩的相关性发生偏离,系统会预警可能的塑化不良。这种基于大数据的预测性维护,将非计划停机时间减少了70%以上。

创新前沿:面向未来的材料挑战

面对特种工程塑料、生物可降解材料和高填充复合材料的加工需求,平行双螺杆技术持续创新。针对极端工况开发的非对称螺杆设计,在一根轴上组合了不同导程的螺纹元件,实现了输送与混合的精准协调;而分段式筒体结构则允许在不同的工艺段采用不同的内衬材料,既优化了成本,又提升了性能。

在微观尺度上,表面工程技术正在创造下一代超耐磨涂层。纳米结构碳化钨涂层、类金刚石涂层以及梯度功能材料的应用,将螺杆寿命提升了3-5倍。而基于数字孪生技术的虚拟调试,则允许在设备制造前就优化螺杆组合和工艺参数,大幅缩短了产品研发周期。

平行双螺杆挤出机的料筒与螺杆,这对看似简单的组合,实则蕴含着极为丰富的工程智慧。从精密的啮合原理到创新的模块化设计,从先进的材料技术到智能的监控系统,每一个细节都凝聚着数代工程师的匠心独运。在聚合物加工技术向着更高效、更精密、更智能方向发展的今天,这对"黄金搭档"必将继续发挥不可替代的核心作用,为材料创新提供源源不断的动力。

相关资讯

塑料挤出机螺杆应该如何选择? 2020-05-25

塑料挤出机螺杆应该如何选择? 2020-05-25 冷喂料螺杆的优劣标准可以用什么来衡量? 2022-01-05

冷喂料螺杆的优劣标准可以用什么来衡量? 2022-01-05 塑料注塑机停机时机筒温度过高 2016-09-05

塑料注塑机停机时机筒温度过高 2016-09-05 注塑机机筒螺杆使用时需要注意哪些事项? 2022-10-27

注塑机机筒螺杆使用时需要注意哪些事项? 2022-10-27 平行双螺杆挤出机如何实现高效混合与稳定输出?探秘其两大核心部件料筒与螺杆的协同设计 2025-11-05

平行双螺杆挤出机如何实现高效混合与稳定输出?探秘其两大核心部件料筒与螺杆的协同设计 2025-11-05 双合金螺杆的价格贵吗?厂家来报价! 2024-09-23

双合金螺杆的价格贵吗?厂家来报价! 2024-09-23 注塑机螺杆抱死原因及预防措施,你学会了吗? 2023-11-13

注塑机螺杆抱死原因及预防措施,你学会了吗? 2023-11-13 决定锥形双孔机筒螺杆材料的关键因素有哪些? 2024-11-22

决定锥形双孔机筒螺杆材料的关键因素有哪些? 2024-11-22 橡胶挤出机与硅胶挤出机有何区别? 2019-03-20

橡胶挤出机与硅胶挤出机有何区别? 2019-03-20 如何提高冷喂料螺杆的工作年限? 2021-04-19

如何提高冷喂料螺杆的工作年限? 2021-04-19