注塑机双合金螺杆料筒卡死故障的深度分析与精准排除

在注塑生产的精密体系中,双合金螺杆与料筒堪称“心脏部件”,其配合精度常高达0.05~0.15mm(视机台规格而定)。然而一旦发生螺杆卡死故障,整条生产线便可能陷入瘫痪。这类故障绝非偶然,背后往往隐藏着材料、设计、操作等多重诱因的叠加效应。

一、双合金螺杆卡死的五大诱因及形成机理

1.异物入侵与杂质超限:当原料中混入≥0.5mm的金属碎屑或高硬度杂质(如玻璃纤维团聚块),会在瞬间划伤双合金表面。实验显示,铁屑卡入后局部压强可超200MPa,远超双合金屈服极限。

2.热膨胀失配的致命效应:当料筒加料段因冷却水维持低温(约50℃),而螺杆在无冷却状态下升温至300℃以上时,若两者热膨胀系数差>2×10⁻⁶/℃(如38CrMoAlA螺杆与合金钢料筒组合),径向间隙将消失导致抱死。

3.塑化温度失控的双重危局:低温塑化(如PC料筒温度<280℃)会暴增扭矩30%以上,致使螺杆扭曲;而局部过热(如加热圈失控)则会使物料碳化结焦,形成高分子“混凝土”堵塞螺槽。

4.结构性设计缺陷:压缩比>2.8的螺杆加工高粘度物料(如PVC)时,因回流通道不足,轴向应力骤升引发螺杆弯曲变形。某案例显示,设计缺陷导致螺杆服役寿命不足2000小时。

5.空转与润滑缺失的隐性伤害:停机时未及时排空料筒,残留物料在余热下交联固化。此时若螺杆空转超3分钟,干摩擦将造成螺纹棱面拉毛,为后续卡死埋下伏笔。

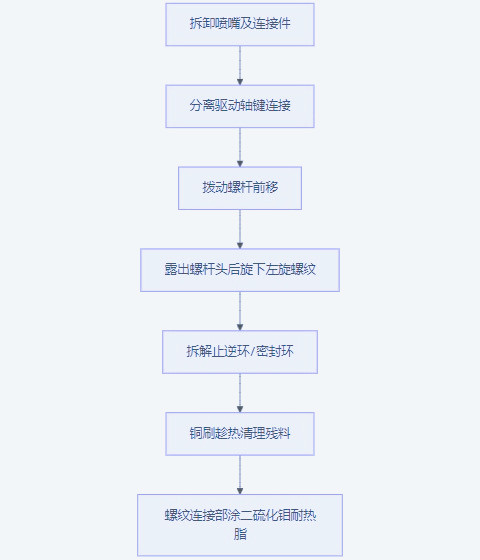

二、精准拆卸:避免二次损伤的关键流程

当螺杆卡死后,暴力拆卸将导致螺纹崩裂甚至料筒报废。必须严格执行热拆解工艺:

特别警示:螺杆头螺纹多为左旋设计,反向旋转易造成螺纹滑丝。某维修站数据显示,30%的螺杆损伤源于错误旋向操作。

三、修复决策树与长效预防策略

面对损伤的螺杆,需根据缺陷特征选择再生方案:

| 损伤等级 | 检测标准 | 修复工艺 | 经济性对比 |

|---|---|---|---|

| 轻微划痕 | 深度≤0.1mm | 油石研磨+镀硬铬(0.05mm) | 成本≈新螺杆15% |

| 深度磨损 | 间隙>0.3%D | 热喷涂WC合金(增厚2~3mm) | 成本≈新螺杆40% |

| 螺纹坍塌 | 局部缺损>1mm | 激光熔覆Co基合金 | 成本≈新螺杆60% |

| 整体变形 | 直线度>0.5mm/m | 报废处理 | —— |

预防性维护四要素:

1.磁化防护:在料斗入口加装≥8000高斯的钕铁硼磁栅,可拦截99%铁屑;

2.热管理闭环:采用PID双通道温控,确保料筒各段温差<5℃,螺杆芯部通恒温油(控温精度±1℃);

3.压缩比适配:加工玻纤增强料时选用低压缩比螺杆(1.8~2.2),降低扭力峰值;

4.开机规程:预热阶段需每5分钟手动盘动螺杆,确认无阻滞方可启动。

技术总结:双合金系统的卡死故障本质是能量失衡的最终表现——无论是机械能(扭矩超限)、热能(膨胀失配)还是化学能(碳化堆积)。唯有通过多维度实时监控(温度/扭矩/振动分析)建立预测性维护模型,方能使设备寿命提升30%以上。每一次螺杆的旋转,都是材料科学与机械精密度的共舞,而精准的故障排除则是维持这场舞蹈永不谢幕的终极艺术。

相关资讯

锥形双螺杆挤出机主要技术参数 2018-04-19

锥形双螺杆挤出机主要技术参数 2018-04-19 冷喂料与热喂料橡胶挤出机螺杆机筒设计全解析 2025-12-31

冷喂料与热喂料橡胶挤出机螺杆机筒设计全解析 2025-12-31 塑料挤出机螺杆的类型 2016-10-11

塑料挤出机螺杆的类型 2016-10-11 硅橡胶挤出机的用途介绍 2016-11-25

硅橡胶挤出机的用途介绍 2016-11-25 橡胶挤出机机筒、螺杆损坏怎么修复 2016-08-09

橡胶挤出机机筒、螺杆损坏怎么修复 2016-08-09 挤出机螺杆机筒堵塞的两大解决办法 2021-05-24

挤出机螺杆机筒堵塞的两大解决办法 2021-05-24 注塑机螺杆好坏的评价标准 2022-02-11

注塑机螺杆好坏的评价标准 2022-02-11 硅胶挤出机与橡胶挤出机有什么区别? 2017-07-18

硅胶挤出机与橡胶挤出机有什么区别? 2017-07-18 橡胶挤出机螺杆机筒的结构分析 2016-08-31

橡胶挤出机螺杆机筒的结构分析 2016-08-31 橡胶挤出机螺杆、机筒的损坏怎么修复 2016-11-28

橡胶挤出机螺杆、机筒的损坏怎么修复 2016-11-28