延长橡胶挤出机螺杆使用寿命,这些措施很关键!

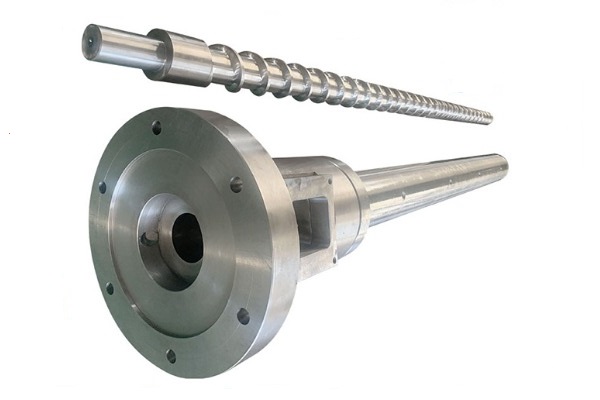

橡胶挤出机螺杆作为生产的核心部件,长期面临磨损与腐蚀的双重夹击。在含白炭黑配方橡胶加工中,螺杆在高温高压环境下运转,白炭黑填充剂与残留溶剂、湿气共同作用,引发螺杆表面点蚀、沟槽磨损与疲劳裂纹,导致密封失效、挤出波动与能耗激增。某企业曾因螺杆腐蚀导致停机频次上升40%,备件成本年增超50万元——这些痛点在橡胶制品厂中绝非个例。

一、螺杆失效的元凶:磨损与腐蚀的叠加效应

材料化学腐蚀不容忽视

白炭黑橡胶中的溶剂残留物与氯化物助剂在高温下释放氯离子和酸性气体,与螺杆金属表面发生电化学反应。尤其在停机时物料滞留,腐蚀性物质持续侵蚀螺杆薄弱区域,形成局部点蚀坑38。当加工温度超过200℃时,有机硅处理剂分解产生的活性硅组分,将进一步加速金属晶界腐蚀1。

物理磨损集中于四大高危区

根据双螺杆磨损定位分析,重磨损区具有显著共性:

●加料段:未熔融的碳酸钙、滑石粉等填料如砂纸般磨损螺杆表面,该区域磨损深度可达其他部位3倍以上

●玻纤增强区:玻璃纤维被螺杆剪切时断裂产生的锋利断面,在螺纹棱角刮擦出深度凹槽

●悬臂弯曲段:螺杆末端因重力下垂导致与机筒下侧间隙过小,每转一圈产生刮擦式磨损

●啮合剪切区:双螺杆啮合面承受超高剪切应力,螺棱侧面出现材料剥落

二、科学延长寿命:从选材到运维的系统方案

优选抗蚀耐磨合金材料

基础渗氮钢(如38CrMoAl)表面硬度仅950-1020HV,氮化层厚度不足0.7mm,难以应对严苛工况。领先企业转向双层复合工艺:螺杆基体采用高温韧性优异的H13钢,表面通过以下技术强化:

●等离子喷焊:熔覆镍基碳化钨合金层,厚度达3mm,显微硬度超1400HV

●高速氧燃喷涂(HVOF):以762m/s速度喷射碳化铬颗粒,形成孔隙率<1%的致密涂层

某密封条生产企业采用HVOF处理螺杆后,加工白炭黑EPDM胶料时寿命从8个月延长至28个月。

智能湿度与温度联控

湿气腐蚀的防控需双管齐下:

●环境除湿:在挤出机上方安装风幕系统,保持工作区湿度≤45%RH

●料筒干燥:配置双级除湿干燥机,确保胶料含水率<0.02%

●梯度控温:在腐蚀敏感区(如熔融段)实施精准温控,温度波动控制在±1.5℃,避免局部过热降解

表面处理技术对比

下表为主要强化工艺的经济性与适用场景:

精细化运维管理流程

1.停机即时清洁规程

使用专用清洗料(如低密度聚乙烯+碳酸氢钠)在180℃下循环20分钟,彻底清除残留胶料。禁用钢刷清理,改用铜合金刮刀+超声波清洗,避免表面损伤。

2.磨损动态监测体系

建立螺杆数字化档案,每次维护时测量:

关键截面的直径偏差(允许磨损量<0.08mm)

螺棱宽度缩减率(临界值15%)

表面粗糙度Ra值(>3.2μm需修磨)

当挤出量下降5%即触发预警(计算模型:Q=(B-A)/h×100,B为当前间隙,A为初始间隙,h为螺槽深)。

3.轴承健康保障机制

每500小时更换一次耐高温润滑脂(滴点>260℃),定期检测驱动端轴承轴向游隙。当游隙>0.15mm时立即调整,避免螺杆偏心运转导致扫膛磨损。

三、实效验证:系统方案的应用成果

某汽车密封件企业实施综合优化后成效显著:

●螺杆寿命:从平均11个月延长至34个月;

●能耗指标:因间隙泄漏减少,吨胶电耗下降18%;

●停机损失:非计划停机减少75%,年增产密封条120吨。

橡胶挤出机螺杆的寿命保卫战是系统工程。从材料基因优化(抗蚀合金基体+超硬涂层)、到环境精准控制(湿度/温度联锁),再到预测性维护体系(数字孪生+磨损模型),每一环节都需贯彻精密管理思维。当螺杆在高压腔体内持续运转时,这些技术细节的累积效应,终将转化为企业成本账本上的可观利润与市场竞争力

相关资讯

异向平行双螺杆挤出机的结构特点和分类 2018-05-22

异向平行双螺杆挤出机的结构特点和分类 2018-05-22 排气式橡胶挤出机螺杆机筒介绍 2017-01-17

排气式橡胶挤出机螺杆机筒介绍 2017-01-17 冷喂料橡胶挤出机特点及作用 2016-11-29

冷喂料橡胶挤出机特点及作用 2016-11-29 橡胶挤出机机筒的修复方法 2016-09-01

橡胶挤出机机筒的修复方法 2016-09-01 单片机在锥形双螺杆挤出机中的应用 2016-11-07

单片机在锥形双螺杆挤出机中的应用 2016-11-07 双螺杆挤出机与单螺杆挤出机的差别 2016-11-11

双螺杆挤出机与单螺杆挤出机的差别 2016-11-11 平行与锥形双螺杆挤出机的各自优势 2016-12-05

平行与锥形双螺杆挤出机的各自优势 2016-12-05 销钉式冷喂料挤出机的结构特点 2018-02-22

销钉式冷喂料挤出机的结构特点 2018-02-22 橡胶挤出机操作人员工作须知 2016-08-30

橡胶挤出机操作人员工作须知 2016-08-30 注塑机机筒材料及强度计算 2022-06-23

注塑机机筒材料及强度计算 2022-06-23