减缓塑料挤出机螺杆机筒磨损的方法

螺杆机筒是塑料挤出机中的核心零部件,堪称“心脏”,因此人们在使用塑料挤出机的时候很关心机筒和螺杆的使用寿命。因为塑料挤出机螺杆机筒受到自身材质硬度、耐磨性、设计、加工工艺、装配、生产效率等因素的影响,使得其在使用过程中难免会出现磨损现象,一旦其磨损,会影响到挤出效果,有什么方法可以减缓其磨损的速度呢?

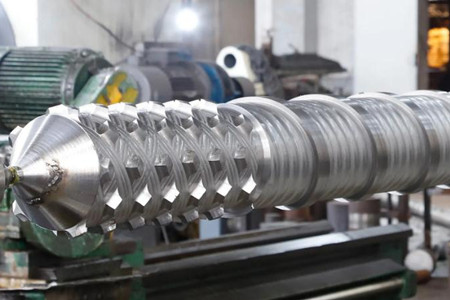

螺杆一般是由高强度、耐腐蚀的合金钢生产制作而成,而机筒基本上是一个金属圆筒,采用耐热、耐压强度较高、坚固以及耐腐蚀的合金钢或者内衬合金钢的复合钢管生产制作而成。

机筒和螺杆相互配合,就能实现对塑料的粉碎、软化、熔融、塑化、排气以及压实工作,并且将其往成型系统连续、均匀的输送塑料,同时机筒也是很多装置在安装时的支撑件。

如何减缓机筒和螺杆的磨损速度,提高有效使用寿命是很多用户十分关心的问题。

物料在螺杆内停留时间如果减少,就容易导致物料混炼塑化的时候不均匀,在经过过度剪切后,可能导致物料急骤升温和热分解,挤出稳定性控制的难度就会增大,一旦挤出不稳定,就会导致挤出物的大小发生变化。

应该要提高辅助装置和控制系统的精度,螺杆和机筒磨损严重,就需要使用高耐磨和超高耐磨的材质,减速器以及轴承在高速运转的时候,也需要确保其使用寿命得到保障。

用户在使用塑料挤出机的时候,可以使用一些比较简单的方法,让机筒和螺杆的耐磨性提高,可以将螺杆和机筒设计成在机筒壁内径和螺棱外径之间的原始间隙处提供较大的熔化效率,一般来说这些间隙是比较小的,这样才能够发挥出良好的传热效果和剪切速率。

一旦螺杆在机筒内旋转,难免就会有磨损产生。磨损发生的部位很多,可以发生在螺棱或机筒表面,也可以同时发生在螺棱和机筒表面。不管是正在加工的聚合物中的研磨填料,还是不属于熔体流属性的金属颗粒,只要被加工的材料越硬,那么机筒和螺杆磨损的速度就越快,而且原始间隙也会随之增加。

一旦间隙增加,熔化效率就会降低,如果和原本的设置相比,熔化效率下降,很多用户就倾向于通过提高螺杆速度来提高增加机筒的背压和温度,使其通过补偿性调整来提高熔化效率。

随着通过这些调整,可以适当的避免未熔化的材料的出现、减少废料的产生,提高润滑熔体的温度。不过要知道这种变化是渐进的,平时不一被察觉,但是这些变化会影响到制品质量和生产效率。

当塑化率、生产率、废料率都不能满足用户的要求时,用户就开始想要找出原因,而塑料挤出机机筒和螺杆磨损是导致这些问题的主要原因,这个时候,需要通过更换螺杆或机筒来解决问题。

相关资讯

冷喂料与热喂料橡胶挤出机螺杆机筒设计全解析 2025-12-31

冷喂料与热喂料橡胶挤出机螺杆机筒设计全解析 2025-12-31 影响橡胶挤出机螺杆转速的因素 2016-09-12

影响橡胶挤出机螺杆转速的因素 2016-09-12 橡胶挤出机的清洗工作 2017-01-23

橡胶挤出机的清洗工作 2017-01-23 橡胶挤出机螺杆的修复方法 2016-08-09

橡胶挤出机螺杆的修复方法 2016-08-09 塑料双螺杆挤出机可以怎么分 2016-09-07

塑料双螺杆挤出机可以怎么分 2016-09-07 橡胶挤出机的结构 2018-12-07

橡胶挤出机的结构 2018-12-07 排气式橡胶挤出机螺杆机筒介绍 2017-01-17

排气式橡胶挤出机螺杆机筒介绍 2017-01-17 异向锥形双螺杆挤出机螺杆间隙调整方法 2019-01-09

异向锥形双螺杆挤出机螺杆间隙调整方法 2019-01-09 宁波橡胶挤出机多少钱一台 2019-12-03

宁波橡胶挤出机多少钱一台 2019-12-03 橡胶挤出机螺杆机筒的结构分析 2016-08-31

橡胶挤出机螺杆机筒的结构分析 2016-08-31